Myバスケットボール

WHY バスケットボール?

クライミングシューズ共同開発会社の社長さんとの会話の中で初めて知ったカスタマイズバスケットボールの現状。それはクライミングシューズのソール(靴底)にも使用している「ブチルラバー」がバスケットボールの芯材(カーカス)にも配合使用されいるという事実。通常のラバーに比べて滑りにくいこの素材はクライミングシューズにとって不可欠な素材ですが、取り扱い難易度が高く国内では扱える会社が限られているという理由から、需要があるにもかかわらずお客様の細かなニーズに対応できていないという事を知りました。

私達もクライミングシューズの開発において多くの時間をこの「ブチルラバー」の接着技術にかけてきました。とてもシンプルに考えるとゴムと貼り合わせ材料に糊を塗る、材料を切る、乾かす、貼るというバスケットボール作りの工程は靴作りに共通するものがあり最も得意とする部分です。このブチルラバーを扱う技術を習得した私達なら今まで培った技術を活かし効率的にお客様のニーズにお応えできるオリジナルバスケットボールの生産ができるのではないかとの思いで、既存設備を流用し初期コストを抑えて試作開発に着手しました。

なぜ靴屋がバスケットボール?それはブチルラバーが繋いだ不思議な縁なのです。

あなたの声を

お聞かせください!

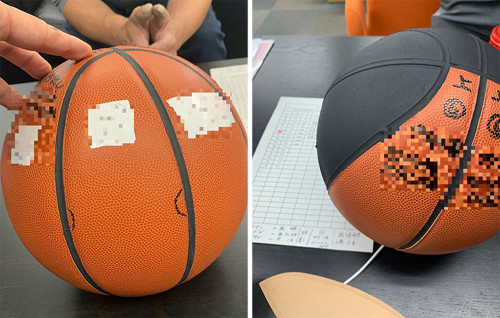

2021年6月11日 ウエイトテスト

テクニカルアドバイザーからの指示に基づいて試作ボールのウエイトを指定空気圧にて軽量しました。結果は公式試合に使用可能な数値をクリア!次はフィールドテストに向けた試作品の製造と貼り合わせの安定化に向けたスキルアップです!

ー現在までの開発ー

2020年10月28日 キックオフミーティング

国内老舗バスケットボールメーカー東京本社にてバスケットボールの国内加工についての可能性を探るべくキックオフミーティングを行いました。

⬇︎

2020年11月10日 実用接着強度のテスト実施

バルク生産品を分解して実用接着強度のテストを行いました。

⬇︎

2020年11月30日 適合糊及びプライマーの選定、技術者とのミーティング開始

支給されたカーカス(ボール芯材)及びパネル(貼り合わせ材料)の初期段階での適合糊及びプライマーの選定、海外技術者とのオンラインテクニカルミーティング開始しました。

⬇︎

2021年1月25日 適合糊及びプライマーの一次選定終了

⬇︎

2021年3月10日 カーカス工場よりカーカス及びパネル材入荷

⬇︎

2021年3月15日 設備検証及び改良開始

既存設備でのサンプル作成に向け、設備の検証と改良を開始しました。

⬇︎

2021年3月24日 ファーストサンプル作成

ついにファーストサンプルを作成(6条件による貼り合わせ作業を実施)!続いて破壊検査を依頼しました。

⬇︎

2021年5月15日 破壊検査を実施

ファーストサンプルの破壊検査を実施しました。今回のテストは条件が悪い状況での貼り合わせを6通り行いましたが、予想以上にテストデータは良好!今後の新たなる展開に期待です!

⬇︎

2021年5月30日 製造シュミレーション及び第2回目破壊検査を実施

前回の検証をもとに、製造シュミレーションと作業中に生じる問題を想定してのテストを実施しました。結果を考慮して製造時に行うべきではない項目を整理しました。

⬇︎

2021年6月2日 第一号サンプル完成!

数度の製造工程テスト及び製造工程シュミレーションを行い第一号サンプルが完成しました!まだまだ改善すべき点は多くありますが、並行してフィールドテストを開始します。